摩擦行業自動配料系統的現狀

摩擦材料在汽車制動系統中作用非常重要。各種物料配比的不同直接影著行車的安全及制動效果的好壞,傳統工藝中主要以手工稱料為主,污染大、效率低、精度差正制約著行業的發展。 摩擦材料一般是由十幾種乃至幾十種原材料按比例配合后進行生產的,由于材料的差異,自動配料很難實現,因此,很多生產廠家采用人工配料的方式。這就難免會產生漏配或多配,而且,這種方式具有誤差大,勞動環境差等缺點。

摩擦行業剎車片廠家在用的摩擦材料配料系統按照輸送方式大致分為兩種,一種是小車輸送方式,另一種是皮帶輸送方式。而他們并不能滿足所有客戶的需要。如下圖分別是部分客戶在使用的配料系統詳圖。

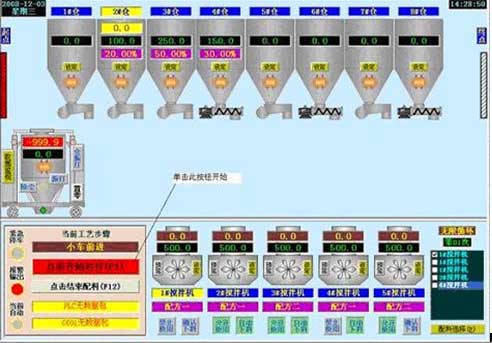

一、摩擦材料配料系統小車輸送方式

摩擦材料配料系統小車輸送方式不足:

1、自動配料系統給料方式單一,流動性差的物料無法自動給料

2、沒有稱量斗,僅用小車稱量,速度慢

3、自動配料系統沒有復稱裝置,無法保證精確度

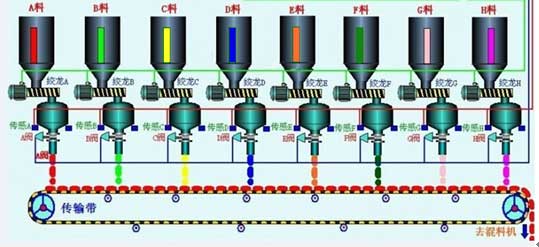

二、摩擦材料配料系統皮帶輸送方式

摩擦材料配料系統皮帶給料方式不足:

1、自動配料系統給料方式單一,流動性差的物料無法自動給料

2、沒有采取措施解決皮帶粘料問題,精度無法保證

3、自動配料系統沒有復稱裝置,無法保證精確度

三、摩擦材料配料系統總結缺點如下:

1、摩擦材料配料系統配料精度差 0.5%-1%。

2、自動配料系統速度慢 7-15分鐘配一次。

3、鋼纖維、玻纖等流動性差的物料都不能自動給料,需要人工輔助給料。 致使自動配料系統變成半自動配料系統。

4、摩擦材料配料系統設計有缺陷

(1)稱量斗放料不干凈。

(2)放料的過程粉狀物料溢出到皮帶外。

(3)給料方式選擇有問題,全部用螺旋給料。整套摩擦材料配料系統應該有: a 螺旋給料、b 振動給料、c 皮帶給料、d 重力給料等給料方式組合。

5、摩擦材料配料系統輸送方式單一,只用皮帶輸送或只用小車輸送,不能根據客戶情況靈活變換。

6、摩擦材料配料系統除塵效果差。

- 上一篇:請返回下一篇

- 下一篇:2016年淀粉行業能否盈利?

??魯公網安備 ?37040202006018號

??魯公網安備 ?37040202006018號